বেল্ট ফিল্টার প্রেসের পরিচিতি

একটি বেল্ট ফিল্টার প্রেস কি?

দ বেল্ট ফিল্টার প্রেস (BFP) ক্ষেত্রের সরঞ্জাম একটি সমালোচনামূলক টুকরা স্লাজ dewatering এবং বর্জ্য জল চিকিত্সা . মূলত, এটি একটি ক্রমাগত যান্ত্রিক ডিভাইস যা একটি স্লাজ স্লারি থেকে তরল আলাদা করার জন্য ডিজাইন করা হয়েছে, এটি একটি শুষ্ক, আরও পরিচালনাযোগ্য উপাদান তৈরি করে যা "ফিল্টার কেক" নামে পরিচিত।

এটি দুটি টানযুক্ত, ছিদ্রযুক্ত বেল্টের মধ্যে শর্তযুক্ত স্লাজ পাস করে কাজ করে। যেহেতু স্লাজটি রোলারের একটি সিরিজের মাধ্যমে চেপে এবং চাপ দেওয়া হয়, মাধ্যাকর্ষণ, শিয়ার এবং চাপ একসাথে কাজ করে দক্ষতার সাথে জল অপসারণ করে। এর ফলে স্লাজের পরিমাণ উল্লেখযোগ্যভাবে কমে যায়।

কেন স্লাজ ডিওয়াটারিং গুরুত্বপূর্ণ?

স্লাজ ডিওয়াটারিং শুধুমাত্র একটি গৌণ প্রক্রিয়া নয়; এটি অপারেশনাল দক্ষতা এবং আর্থিক স্থায়িত্বের জন্য গুরুত্বপূর্ণ বর্জ্য জল চিকিত্সা plants এবং various industrial facilities.

- ভলিউম হ্রাস: জলের 80-90% পর্যন্ত অপসারণ করা মোট আয়তনকে ব্যাপকভাবে হ্রাস করে কাদা নিষ্পত্তি প্রয়োজন। এটি পরিবহন এবং নিষ্পত্তি খরচ কমানোর প্রাথমিক কারণ।

- খরচ সঞ্চয়: ভেজা স্লাজ নিষ্পত্তি ব্যয়বহুল. বৃদ্ধি করে পিষ্টক কঠিন বিষয়বস্তু, সুবিধাগুলি ল্যান্ডফিল ফি এবং ঢালাই খরচ যথেষ্ট পরিমাণে বাঁচাতে পারে।

- হ্যান্ডলিং এবং স্থিতিশীলতা: শুষ্ক স্লাজ হ্যান্ডেল করা, স্ট্যাক করা এবং সংরক্ষণ করা সহজ। শুষ্ক কেকটি আরও স্থিতিশীল, গন্ধের সমস্যাগুলি কমিয়ে দেয় এবং সম্ভাব্য উপকারী পুনঃব্যবহারের জন্য উপযুক্ততা উন্নত করে, যেমন কম্পোস্টিং বা জমি প্রয়োগ।

সংক্ষিপ্ত ইতিহাস এবং বিবর্তন

দ concept of using pressure to separate solids from liquids has been around for centuries, but the modern বেল্ট ফিল্টার প্রেস 20 শতকের মাঝামাঝি সময়ে আবির্ভূত হয়।

প্রাথমিকভাবে, ডিওয়াটারিং শয্যা শুকানো বা সাধারণ প্লেট-এবং-ফ্রেম প্রেসের মতো কম কার্যকর পদ্ধতির উপর অনেক বেশি নির্ভর করত। অবিচ্ছিন্ন-প্রবাহ মেশিনগুলির বিকাশ একটি বড় অগ্রগতি ছিল, যা দ্রুত বর্ধনশীল পৌরসভা এবং শিল্প খাতে উচ্চতর থ্রুপুটের প্রয়োজনীয়তাকে সম্বোধন করে। প্রারম্ভিক মডেলগুলি সাধারণ মাধ্যাকর্ষণ নিষ্কাশন যন্ত্র ছিল, কিন্তু সময়ের সাথে সাথে, তারা একাধিক চাপ অঞ্চলকে অন্তর্ভুক্ত করতে বিবর্তিত হয়েছিল এবং অত্যাধুনিক পলিমার ডোজ সিস্টেম উন্নত করতে dewatering দক্ষতা , আজ ব্যবহৃত উচ্চ-ক্ষমতা, স্বয়ংক্রিয় ইউনিটের দিকে পরিচালিত করে।

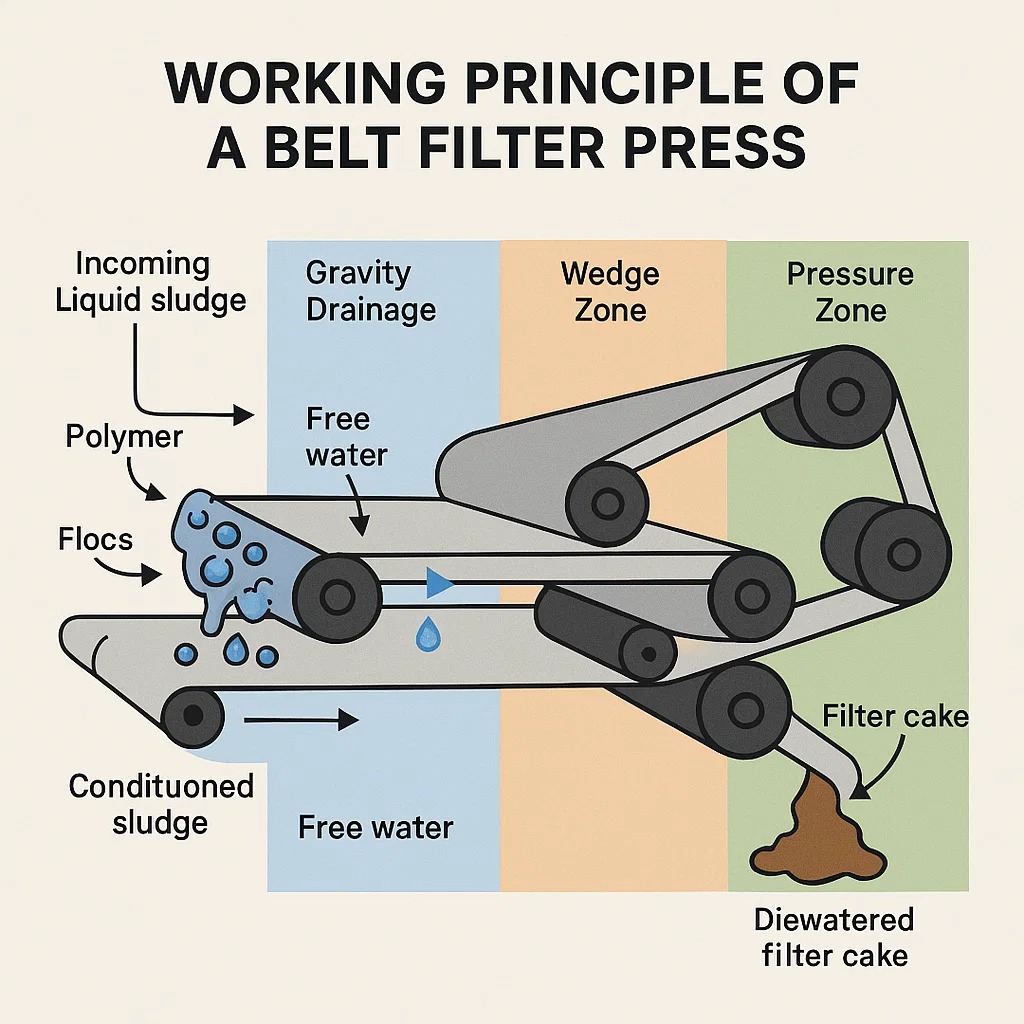

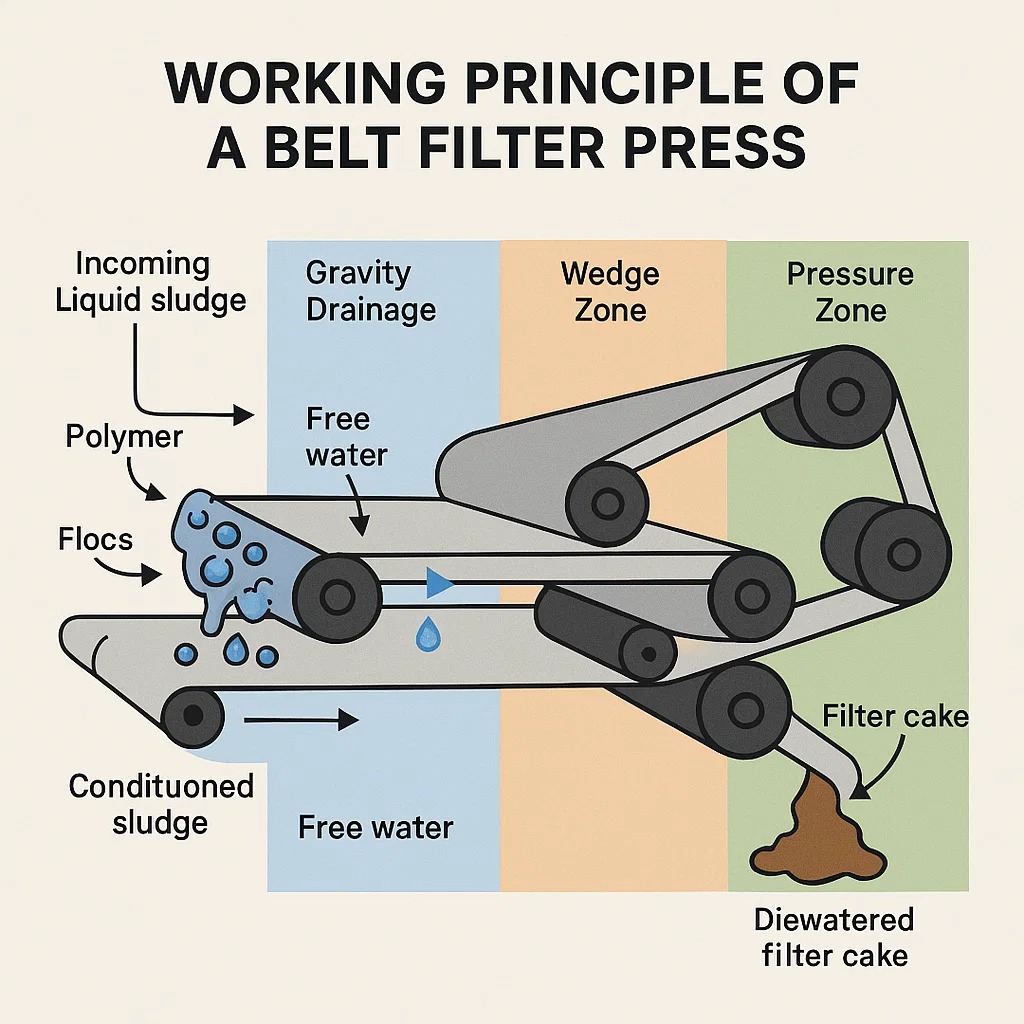

একটি বেল্ট ফিল্টার প্রেসের কাজের নীতি

দ operation of a বেল্ট ফিল্টার প্রেস (BFP) একটি অবিচ্ছিন্ন, বহু-পর্যায়ের প্রক্রিয়া যা রাসায়নিক কন্ডিশনিং, মাধ্যাকর্ষণ এবং যান্ত্রিক চাপ থেকে জলকে আলাদা করার জন্য ব্যবহার করে কাদা . প্রক্রিয়াটি চারটি পৃথক অঞ্চলে বিভক্ত করা যেতে পারে:

1. কন্ডিশনিং (ফ্লোকুলেশন)

প্রেসে প্রবেশ করার আগে, আগত তরল স্লাজকে তার জল কার্যকরভাবে ছেড়ে দেওয়ার জন্য প্রস্তুত করতে হবে। এই মাধ্যমে করা হয় কাদা conditioning .

- প্রক্রিয়া: একটি রাসায়নিক এজেন্ট, সাধারণত একটি উচ্চ-আণবিক-ওজন জৈব পলিমার , দ্রুত স্লাজের সাথে মিশে যায়। পলিমার ক্ষুদ্র, বিচ্ছুরিত কঠিন পদার্থকে একত্রিত করে বৃহত্তর, আরও স্থিতিশীল ভরে পরিণত করে flocs .

- উদ্দেশ্য: দse flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high dewatering দক্ষতা .

2. মাধ্যাকর্ষণ নিষ্কাশন অঞ্চল

দ conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- প্রক্রিয়া: দ sludge flows onto a wide, horizontal section of the porous ফিল্টার বেল্ট . মাধ্যাকর্ষণ শক্তির অধীনে, কন্ডিশনার সময় যে মুক্ত জল নির্গত হয়েছিল তা বেল্টের মধ্য দিয়ে দ্রুত নিষ্কাশন হয়, একটি খোলা-বুনা বেল্ট কাঠামোর সাহায্যে।

- উদ্দেশ্য: এই পর্যায়টি সহজে নিষ্কাশনযোগ্য জলের একটি বড় শতাংশ অপসারণ করে, চাপ প্রয়োগের আগে প্রাথমিক তরল স্লারি (প্রায়ই $1-5%$ কঠিন) থেকে ঘন, আধা-কঠিন ভরে (প্রায়ই $10-15%$ কঠিন) ঘনত্ব বৃদ্ধি করে।

3. ওয়েজ জোন

দ wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- প্রক্রিয়া: দ sludge, now consolidated, is gradually squeezed between the upper and lower ফিল্টার বেল্টs যেহেতু তারা একটি "কীলক" আকারে একত্রিত হয়। সংকীর্ণ ব্যবধানটি স্লাজে প্রথম, মৃদু সংকোচনকারী শক্তি প্রয়োগ করে।

- উদ্দেশ্য: এই ধীর, নিয়ন্ত্রিত সংকোচন উচ্চ-আয়তনের তরলকে ফেটে যেতে বাধা দেয় (যাকে "ব্লাইন্ডিং" বা "স্কার্ট-আউট" বলা হয়) এবং বেল্টের প্রস্থ জুড়ে সমানভাবে বিতরণ করে তীব্র চাপের জন্য কঠিন কেক প্রস্তুত করে।

4. চাপ অঞ্চল

এটি হল প্রধান ডিওয়াটারিং বিভাগ যেখানে অবশিষ্ট জলের বেশিরভাগ অংশ চেপে ফেলা হয়।

- প্রক্রিয়া: দ two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter রোলার . ব্যাস হ্রাস এবং বেল্টের উপর ক্রমবর্ধমান উত্তেজনা কেকটিকে উচ্চ স্তরের শিয়ার এবং চাপের উপর নির্ভর করে।

- উপ-জোন:

- নিম্নচাপ: দ first set of rollers applies moderate pressure.

- উচ্চ চাপ/শিয়ার: দ inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- আউটপুট: দ dewatered sludge, now referred to as the ফিল্টার কেক , একটি উচ্চ ঘনত্ব সঙ্গে প্রেস প্রস্থান পিষ্টক কঠিন (সাধারণত $18-35%$ কঠিন, স্লাজের প্রকারের উপর নির্ভর করে)। তারপর বেল্টগুলি আলাদা করে, এবং স্ক্র্যাপারগুলি নিষ্পত্তি বা আরও চিকিত্সার জন্য কেকটি সরিয়ে দেয়।

একটি বেল্ট ফিল্টার প্রেসের মূল উপাদান

ক বেল্ট ফিল্টার প্রেস (BFP) দক্ষ ডিওয়াটারিং অর্জনের জন্য সামঞ্জস্যপূর্ণ কাজ করে বেশ কয়েকটি আন্তঃসংযুক্ত সিস্টেম থেকে তৈরি একটি অত্যাধুনিক মেশিন। এই মূল উপাদান বোঝার জন্য অপরিহার্য বেল্ট প্রেস অপারেশন এবং রক্ষণাবেক্ষণ .

ফিল্টার বেল্ট (মূল পরিস্রাবণ মাধ্যম)

দ belts are arguably the most critical component, directly involved in the filtration process.

- ফাংশন: দুটি অবিচ্ছিন্ন, ছিদ্রযুক্ত বেল্ট (একটি উপরের এবং একটি নীচের বেল্ট) শর্তযুক্ত স্লাজকে স্যান্ডউইচ করে। ফিল্ট্রেট (জল) এর মধ্য দিয়ে যাওয়ার অনুমতি দেওয়ার সময় তারা কঠিন কণাগুলি ধরে রাখে।

- উপাদান: সাধারণত পলিয়েস্টার বা পলিপ্রোপিলিনের মতো টেকসই সিন্থেটিক উপাদান থেকে তৈরি, বেল্টগুলি কঠিন পদার্থ ধারণ এবং জল নিষ্কাশনকে অনুকূল করার জন্য একটি নির্দিষ্ট জাল আকারের সাথে বোনা হয়।

- বেল্ট ট্র্যাকিং: দ belts must remain perfectly aligned to prevent damage or spillage. Sophisticated বায়ুসংক্রান্ত সিস্টেম প্রায়ই বেল্ট টান নিয়ন্ত্রণ এবং স্বয়ংক্রিয়ভাবে ট্র্যাকিং.

রোলার (চাপ এবং শিয়ার প্রয়োগ করা)

দ rollers are the physical mechanisms that generate the dewatering force.

- ফাংশন: দ sludge-filled belts travel around a series of large and small রোলার একটি সারপেন্টাইন প্যাটার্নে সাজানো। এই রোলারগুলি কীলক এবং চাপ অঞ্চলে প্রয়োগ করা ক্রমবর্ধমান চাপের জন্য দায়ী।

- প্রকার:

- মাধ্যাকর্ষণ রোলার: প্রধানত মাধ্যাকর্ষণ নিষ্কাশন অঞ্চলে ব্যবহৃত হয়।

- চাপ রোলার: চাপ জোনে ছোট রোলার যা উচ্চ যোগাযোগ বল তৈরি করে এবং শিয়ার বেল্টগুলি তীক্ষ্ণভাবে বাঁকিয়ে।

ড্রাইভ সিস্টেম (চলাচল নিয়ন্ত্রণ)

দ drive system controls the movement and speed of the filter belts.

- ফাংশন: এটি প্রধান ড্রাইভ রোলারের ঘূর্ণনকে শক্তি দেয়, যা সম্পূর্ণ বেল্ট সমাবেশকে টানে।

- প্রক্রিয়া: সাধারণত একটি বৈদ্যুতিক মোটর একটি গিয়ারবক্সের সাথে সংযুক্ত থাকে। আধুনিক সিস্টেমগুলি প্রায়শই পরিবর্তনশীল ফ্রিকোয়েন্সি ড্রাইভ (ভিএফডি) ব্যবহার করে বেল্টের গতির সুনির্দিষ্ট নিয়ন্ত্রণের জন্য অনুমতি দেয়।

- গুরুত্ব: বেল্টের গতি একটি মূল অপারেশনাল প্যারামিটার, এর উপর ভিত্তি করে সমন্বয় করা হয়েছে কাদা characteristics এবং desired থ্রুপুট .

বায়ুসংক্রান্ত সিস্টেম (টেনশন এবং ট্র্যাকিং)

এই সিস্টেমটি ফিল্টার বেল্টগুলির অখণ্ডতা এবং সর্বোত্তম কর্মক্ষমতা নিশ্চিত করে।

- ফাংশন: এটি বেল্টগুলিতে নিয়ন্ত্রিত, ক্রমাগত উত্তেজনা প্রয়োগ করতে এবং স্বয়ংক্রিয়ভাবে যে কোনও মিসলাইনমেন্ট (বেল্ট ট্র্যাকিং) সংশোধন করতে সংকুচিত বায়ু ব্যবহার করে।

- গুরুত্ব: সামঞ্জস্যপূর্ণ উত্তেজনা অভিন্ন চাপ এবং সর্বোচ্চ অর্জনের জন্য গুরুত্বপূর্ণ dewatering দক্ষতা . সঠিক ট্র্যাকিং বেল্টগুলিকে রোলারগুলি বন্ধ করতে বাধা দেয়, যা ছিঁড়ে যেতে পারে বা সরঞ্জাম বন্ধ হয়ে যেতে পারে।

কন্ট্রোল প্যানেল (অটোমেশন এবং মনিটরিং)

দ control panel serves as the brain of the belt filter press.

- ফাংশন: এটা ঘর অটোমেশন সিস্টেম, প্রোগ্রামেবল লজিক কন্ট্রোলার (পিএলসি), এবং অপারেটর ইন্টারফেস। এটি বেল্টের গতি, পলিমার প্রবাহ এবং বেল্ট টেনশনের মতো প্রক্রিয়ার ভেরিয়েবল নিরীক্ষণ করে।

- কdvanced Systems: আধুনিক BFP-তে স্বয়ংক্রিয় স্টার্টআপ/শাটডাউন সিকোয়েন্স এবং দূরবর্তী পর্যবেক্ষণের জন্য পরিশীলিত নিয়ন্ত্রণ রয়েছে, যা উন্নত করতে অবদান রাখে শক্তি দক্ষতা এবং reduced operator intervention.

ওয়াশিং সিস্টেম (দক্ষতা বজায় রাখা)

দ washing system prevents the belts from clogging, which is critical for continuous operation.

- ফাংশন: উচ্চ চাপ জল স্প্রে বার অবিলম্বে পরে বেল্ট পরিষ্কার ফিল্টার কেক নিষ্কাশন করা হয়, অবশিষ্ট কঠিন পদার্থ অপসারণ করে যা বেল্ট ফ্যাব্রিককে অন্ধ করতে পারে।

- প্রক্রিয়া: এটি উচ্চ-চাপের জল সরবরাহ করার জন্য একটি উত্সর্গীকৃত পাম্প ব্যবহার করে, যা প্রায়শই সংগ্রহ করা হয় এবং সামনের দিকে ফিরিয়ে দেওয়া হয় বর্জ্য জল চিকিত্সা plants (WWTPs) পুনরায় প্রক্রিয়াকরণের জন্য।

বেল্ট ফিল্টার প্রেসের প্রকার

যদিও মূল কাজের নীতি একই থাকে, বেল্ট ফিল্টার প্রেসes বিভিন্ন ক্যাপাসিটি, স্লাজের ধরন এবং স্থানের সীমাবদ্ধতাগুলি পরিচালনা করার জন্য ডিজাইন করা বিভিন্ন কনফিগারেশনে আসা। এগুলি সাধারণত আকার/ক্ষমতা এবং বেল্ট কনফিগারেশনের উপর ভিত্তি করে শ্রেণীবদ্ধ করা হয়।

আকার এবং ক্ষমতার উপর ভিত্তি করে

দ size of the press is primarily defined by the width of its ফিল্টার বেল্ট , যা থ্রুপুট বা ক্ষমতা নির্দেশ করে।

- পরীক্ষাগার/পাইলট ইউনিট: বিভিন্ন স্লাজ ধরনের পরীক্ষা করার জন্য ব্যবহৃত ছোট আকারের প্রেস, অপ্টিমাইজ করা পলিমার dosing , এবং একটি পূর্ণ আকারের ইউনিটে বিনিয়োগ করার আগে ডেটা স্কেল করা।

- ছোট থেকে মাঝারি আকারের প্রেস: সাধারণত ছোট পৌরসভায় ব্যবহৃত হয় বর্জ্য জল চিকিত্সা plants বা মাঝারি প্রবাহ হার সহ শিল্প সুবিধা (যেমন, ছোট খাদ্য প্রক্রিয়াকরণ অপারেশন)। বেল্টের প্রস্থ $0.5$ থেকে $1.5$ মিটার পর্যন্ত হতে পারে।

- বড় উচ্চ-ক্ষমতা প্রেস: প্রধান মেট্রোপলিটান WWTPs এবং বড় আকারের শিল্প অ্যাপ্লিকেশনের জন্য ডিজাইন করা হয়েছে (যেমন কাগজ এবং সজ্জা), এই মেশিনগুলিতে চওড়া বেল্ট রয়েছে ($3$ মিটার পর্যন্ত বা তার বেশি) এবং ক্রমাগত, উচ্চ-ভলিউম অপারেশনের জন্য তৈরি করা হয়েছে।

বেল্ট কনফিগারেশনের উপর ভিত্তি করে

দ design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. নিম্ন-চাপ/উচ্চ-মাধ্যাকর্ষণ BFPs

- বৈশিষ্ট্য: দse models feature an extended মাধ্যাকর্ষণ নিষ্কাশন অঞ্চল , প্রায়ই চাপ পর্যায়ের আগে প্রাথমিক জল অপসারণ সর্বাধিক করার জন্য একটি বাঁক বা অতিরিক্ত রোলার ব্যবহার করে।

- কpplication: ভাল ডিওয়াটারিং বৈশিষ্ট্য এবং উচ্চ প্রাথমিক মুক্ত জলের উপাদান (যেমন, নির্দিষ্ট খনিজ বা শিল্প স্লাজ) সহ স্লাজের জন্য সবচেয়ে উপযুক্ত।

2. স্ট্যান্ডার্ড থ্রি-জোন BFPs

- বৈশিষ্ট্য: দ most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- কpplication: ব্যাপকভাবে ব্যবহৃত পৌরসভার বর্জ্য জল চিকিত্সা এবং various industrial applications.

3. ডুয়াল-বেল্ট প্রেস (ঘন এবং ডিওয়াটারিং)

- বৈশিষ্ট্য: কিছু উন্নত ইউনিট একত্রিত করে a কাদা thickening স্টেজ (প্রায়ই একটি ঘূর্ণমান ড্রাম মোটা) বেল্ট প্রেস ডিওয়াটারিং স্টেজ সঙ্গে সরাসরি.

- উদ্দেশ্য: দ thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and থ্রুপুট ক্ষমতা

বিশেষায়িত বেল্ট ফিল্টার প্রেস

দse are designed for particular requirements, often focusing on maximizing final cake dryness.

- উচ্চ-চাপ বেল্ট ফিল্টার প্রেস: দse use smaller pressure রোলার এবং extremely high belt tension to achieve the absolute maximum পিষ্টক কঠিন বিষয়বস্তু

- কpplication: আবশ্যিক যখন স্লাজের পরিমাণ হ্রাস করা গুরুত্বপূর্ণ, বা যখন চূড়ান্ত কেকটি তাপ শুকানোর বা পোড়ানোর উদ্দেশ্যে করা হয়, যেখানে একটি উচ্চ কঠিন উপাদান উল্লেখযোগ্যভাবে সংরক্ষণ করে শক্তি খরচ .

কpplications of Belt Filter Presses

দ বেল্ট ফিল্টার প্রেস (BFP) একটি বহুমুখী ডিওয়াটারিং দ্রবণ যেখানে শিল্পের বিস্তৃত বর্ণালী জুড়ে ব্যবহৃত হয় যেখানে কঠিন-তরল পৃথকীকরণ এবং স্লাজের আয়তন হ্রাসের প্রয়োজন হয়।

বর্জ্য জল শোধনাগার উদ্ভিদ

এটি BFP-এর জন্য প্রাথমিক এবং সবচেয়ে সাধারণ অ্যাপ্লিকেশন।

- পৌরসভার বর্জ্য জল চিকিত্সা: BFPs শহর ও শহরে অপরিহার্য বর্জ্য জল চিকিত্সা plants (WWTPs)। তারা প্রাথমিক এবং মাধ্যমিক চিকিত্সা প্রক্রিয়ার সময় উত্পন্ন জৈব স্লাজ (বায়োসোলিড) জল নিষ্কাশন করে। ফলে ফিল্টার কেক ভলিউম উল্লেখযোগ্যভাবে হ্রাস করা হয়, যা নিষ্পত্তি (ল্যান্ডফিল, জ্বাল দেওয়া) বা উপকারী পুনঃব্যবহার (জমি প্রয়োগ, কম্পোস্টিং) অনেক বেশি সাশ্রয়ী করে তোলে।

শিল্প অ্যাপ্লিকেশন

BFPs শিল্প বর্জ্য স্ট্রীম পরিচালনার জন্য অসংখ্য উত্পাদন এবং প্রক্রিয়াকরণ পরিবেশে ব্যবহার করা হয়।

- খাদ্য প্রক্রিয়াকরণ: শাকসবজি ধোয়া, মাংস প্রক্রিয়াজাতকরণ বা বিয়ার তৈরি থেকে উৎপন্ন স্লাজে প্রায়ই উচ্চ পরিমাণে কঠিন পদার্থ থাকে। BFPs দক্ষতার সাথে এই জৈব স্লাজগুলিকে জল নিষ্কাশন করে, নিয়ন্ত্রক সম্মতিতে সহায়তা করে এবং ডেইরি, ব্রুয়ারি এবং কসাইখানার মতো সেক্টরগুলির নিষ্পত্তির খরচ কমায়৷

- কাগজ এবং পাল্প শিল্প: দ process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- রাসায়নিক এবং ফার্মাসিউটিক্যাল উত্পাদন: BFPs ব্যবহার করা হয় বর্জ্য স্লাজের পানি নিষ্কাশন করতে, উপজাত প্রসেস করতে এবং এমনকি চূড়ান্ত পণ্যগুলিকে আলাদা করতে, যদি উপকরণগুলি বেল্টের উপাদান এবং যান্ত্রিক চাপের সাথে সামঞ্জস্যপূর্ণ হয়।

মাইনিং অপারেশন

খনির খাতে, BFPs ব্যবহার করা হয় টেলিং ব্যবস্থাপনা এবং ঘনীভূত পানি নিষ্কাশনের জন্য।

- টেলিং ডিওয়াটারিং: BFPs খনি টেলিং (বর্জ্য পদার্থ) থেকে জল পুনরুদ্ধার করতে সাহায্য করে, যা জল সংরক্ষণ এবং পরিবেশগত স্থিতিশীলতার জন্য অত্যাবশ্যক, বিশেষ করে শুষ্ক অঞ্চলে।

- ঘনীভূত ডিওয়াটারিং: কিছু ক্ষেত্রে, তারা খনিজ ঘনীভূত জল নিষ্কাশন করতে ব্যবহৃত হয়, চূড়ান্ত পণ্যের জন্য ওজন এবং পরিবহন খরচ কমায়।

বিশেষ কুলুঙ্গি অ্যাপ্লিকেশন

- টেক্সটাইল ডাইং: অবশিষ্ট রঞ্জক এবং রাসায়নিক ধারণকারী কাদা dewatering.

- মেটাল ফিনিশিং: ব্যয়িত চিকিত্সা স্নান থেকে ধাতব হাইড্রক্সাইড স্লাজ আলাদা করা।

দ common thread across all these applications is the need for efficient কঠিন পদার্থ বিচ্ছেদ বর্জ্যের পরিমাণ কমাতে এবং জল পুনরুদ্ধার করতে, যা সরাসরি কম অপারেশনাল খরচ এবং উন্নত পরিবেশগত সম্মতিতে অনুবাদ করে।

কdvantages and Disadvantages of Belt Filter Presses

অধিকার নির্বাচন ডিওয়াটারিং সরঞ্জাম ট্রেড-অফ একটি পরিষ্কার বোঝার প্রয়োজন. দ বেল্ট ফিল্টার প্রেস (BFP) উল্লেখযোগ্য সুবিধা প্রদান করে কিন্তু কিছু নির্দিষ্ট সীমাবদ্ধতার সাথে আসে।

কdvantages: Why Choose a BFP?

| কdvantage | বর্ণনা | অপারেশনের উপর প্রভাব |

| ক্রমাগত অপারেশন | দ BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | উচ্চ থ্রুপুট এবং no downtime required for cleaning or plate cycling. |

| তুলনামূলকভাবে কম শক্তি খরচ | ড্রাইভ সিস্টেম এবং পাম্পের জন্য প্রাথমিকভাবে যান্ত্রিক চাপ এবং অল্প পরিমাণ বিদ্যুৎ ব্যবহার করে। | নিম্ন অপারেশনাল খরচ শক্তি-নিবিড় পদ্ধতির সাথে তুলনা করা হয় যেমন তাপীয় শুকানোর বা সেন্ট্রিফিউগেশন। |

| পরিচালনা এবং রক্ষণাবেক্ষণ করা সহজ | দ mechanical design is relatively straightforward once optimized, leading to easier বেল্ট প্রেস রক্ষণাবেক্ষণ . | অপারেটরদের আরও জটিল যন্ত্রপাতির তুলনায় কম বিশেষ প্রশিক্ষণের প্রয়োজন হয়। |

| ভালো থ্রুপুট/কস্ট রেশিও | নির্দিষ্ট উচ্চ-সলিড ডিওয়াটারিং প্রযুক্তির তুলনায় তুলনামূলকভাবে কম বিনিয়োগের জন্য একটি বড় প্রক্রিয়াকরণ ক্ষমতা অফার করে। | কn effective, budget-friendly solution for medium to large-scale বর্জ্য জল চিকিত্সা plants . |

| কার্যকরী সলিড ক্যাপচার | দ belts provide a physical barrier, ensuring high কঠিন পদার্থ বিচ্ছেদ এবং clean filtrate, which reduces the load on upstream processes. | |

অসুবিধা: সীমাবদ্ধতা এবং বিবেচনা

- উচ্চ প্রাথমিক বিনিয়োগ: যদিও অপারেটিং খরচ যুক্তিসঙ্গত, প্রয়োজনীয় প্রাক-চিকিত্সা সরঞ্জাম সহ একটি শক্তিশালী BFP সিস্টেম ক্রয় এবং ইনস্টলেশন (যেমন পলিমার ডোজ সিস্টেম ), যথেষ্ট হতে পারে।

- স্থানের প্রয়োজনীয়তা: BFPগুলি সাধারণত বড়, অনুভূমিক মেশিন। তাদের একটি উল্লেখযোগ্য পদচিহ্ন প্রয়োজন, যা সীমিত স্থান সহ সুবিধাগুলির একটি সীমিত কারণ হতে পারে।

- ফিড স্লাজ বৈশিষ্ট্য সংবেদনশীলতা: দ performance is highly dependent on effective কাদা conditioning . যদি ইনকামিং স্লাজ গুণমান বা পলিমার ডোজ ঘন ঘন পরিবর্তন, প্রেস কর্মক্ষমতা এবং পিষ্টক কঠিন ধারাবাহিকতা ক্ষতিগ্রস্ত হতে পারে।

- ওয়াশিং ওয়াটার ব্যবহার: BFPs এর জন্য যথেষ্ট পরিমাণে উচ্চ-চাপের জল প্রয়োজন ওয়াশিং সিস্টেম রাখা ফিল্টার বেল্টs পরিষ্কার, যা সুবিধার সামগ্রিক জলের চাহিদা যোগ করে।

- নিম্ন চূড়ান্ত কেক সলিডস (অন্যান্য পদ্ধতির তুলনায়): অনেক নিষ্পত্তি রুটের জন্য পর্যাপ্ত হলেও, BFPগুলি সাধারণত কম ফাইনাল অর্জন করে পিষ্টক কঠিন (সাধারণত $18-35%$) স্ক্রু প্রেস বা উচ্চ-চাপ ফিল্টার প্রেসের তুলনায় (যা $40-60%$ পর্যন্ত পৌঁছাতে পারে)।

একটি বেল্ট ফিল্টার প্রেস নির্বাচন করার সময় বিবেচনা করার বিষয়গুলি

সর্বোত্তম নির্বাচন বেল্ট ফিল্টার প্রেস (BFP) একটি সিদ্ধান্ত যা দীর্ঘমেয়াদী কর্মক্ষম খরচ প্রভাবিত করে এবং dewatering দক্ষতা . একটি পুঙ্খানুপুঙ্খ মূল্যায়ন মূল্য ট্যাগের বাইরে যেতে হবে এবং অ্যাপ্লিকেশনের সুনির্দিষ্ট বিষয়গুলিতে ফোকাস করতে হবে।

স্লাজ বৈশিষ্ট্য (প্রাথমিক চালক)

দ nature of the material being processed is the most important factor in BFP selection.

- প্রকার এবং উত্স: স্লাজ প্রাথমিক, মাধ্যমিক (জৈবিক), রাসায়নিক, নাকি শিল্প? বিভিন্ন ধরনের স্লাজের জন্য (যেমন, অত্যন্ত আঁশযুক্ত বনাম জেলটিনাস) বিভিন্ন চাপ এবং বেল্ট কাপড়ের প্রয়োজন হয়।

- প্রাথমিক কঠিন ঘনত্ব: খুব পাতলা স্লাজ কার্যকরভাবে চাপার আগে আগে থেকে ঘন করার প্রয়োজন হতে পারে (যেমন, একটি মাধ্যাকর্ষণ বেল্ট পুরু ব্যবহার করে)।

- পানি নিষ্কাশনযোগ্যতা সূচক: এটি ল্যাব পরীক্ষার মাধ্যমে নির্ধারিত হয়। যে স্লাডগুলি খারাপভাবে জল দেয় তার জন্য দীর্ঘ সময় ধরে রাখার প্রয়োজন হবে, যার অর্থ একটি বৃহত্তর BFP বা একটি বর্ধিত ইউনিট সহ মাধ্যাকর্ষণ নিষ্কাশন অঞ্চল .

- সংকোচনযোগ্যতা: রেজিস্ট্যান্স পরিস্রাবণ হার কমিয়ে দেওয়ার আগে স্লাজ কতটা চাপ সামলাতে পারে।

ক্ষমতা এবং থ্রুপুট প্রয়োজনীয়তা

দ machine must be sized to handle the facility’s expected flow.

- হাইড্রোলিক ক্ষমতা: দ volume of sludge (in gallons or cubic meters) the unit must process per hour.

- সলিড লোড হচ্ছে: দ total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary ফিল্টার বেল্ট প্রস্থ, যা কী সাইজিং মেট্রিক।

অপারেশনাল এবং রক্ষণাবেক্ষণ খরচ

দ total cost of ownership extends well beyond the initial purchase price.

- পলিমার খরচ: স্লাজ কন্ডিশনিং একটি উল্লেখযোগ্য পুনরাবৃত্ত ব্যয়। একটি ইউনিট যা লক্ষ্য অর্জন করে পিষ্টক কঠিন সঙ্গে নিম্ন পলিমার dosage সময়ের সাথে সাথে অর্থ সাশ্রয় হবে।

- শক্তি খরচ: ড্রাইভ সিস্টেম এবং পরিস্রুত পাম্পের অশ্বশক্তি প্রয়োজনীয়তা তুলনা করুন, উচ্চ লক্ষ্য করে শক্তি দক্ষতা .

- রক্ষণাবেক্ষণের প্রয়োজনীয়তা: পরিধান অংশ প্রতিস্থাপন খরচ ফ্যাক্টর, বিশেষ করে ফিল্টার বেল্টs এবং pressure রোলার .

কutomation and Control

আধুনিক BFPগুলি প্রক্রিয়া নিয়ন্ত্রণে উল্লেখযোগ্য অগ্রগতি অফার করে।

- কutomated Control Systems: PLC এবং সেন্সরগুলি সন্ধান করুন যা স্বয়ংক্রিয়ভাবে সামঞ্জস্য করে বেল্ট টান , বেল্ট গতি , এবং পলিমার dosing ইনকামিং স্লাজ ফিড মধ্যে তারতম্য প্রতিক্রিয়া. এটি ধ্রুবক অপারেটর তত্ত্বাবধানের প্রয়োজনীয়তা হ্রাস করে।

- দূরবর্তী পর্যবেক্ষণ: দূরবর্তী অ্যাক্সেস সহ সিস্টেমগুলি ডায়াগনস্টিকস এবং ভবিষ্যদ্বাণী করতে সহায়তা করে বেল্ট প্রেস রক্ষণাবেক্ষণ , অপ্রত্যাশিত ডাউনটাইম হ্রাস করা।

সরবরাহকারীর খ্যাতি এবং সমর্থন

দীর্ঘমেয়াদী সাফল্যের জন্য একটি নির্ভরযোগ্য অংশীদার নির্বাচন করা গুরুত্বপূর্ণ।

- অভিজ্ঞতা এবং ট্র্যাক রেকর্ড: একইভাবে সরবরাহকারীর ইতিহাস মূল্যায়ন করুন বর্জ্য জল চিকিত্সা plants বা শিল্প প্রক্রিয়া।

- স্থানীয় সমর্থন: সহজেই উপলব্ধ খুচরা যন্ত্রাংশ, প্রযুক্তিগত পরিষেবা এবং অপারেটর প্রশিক্ষণ নিশ্চিত করুন যাতে কোনও বাধা কমানো যায় ক্রমাগত অপারেশন .

রক্ষণাবেক্ষণ এবং সমস্যা সমাধান

কার্যকরী বেল্ট প্রেস রক্ষণাবেক্ষণ উচ্চ নিশ্চিত করার জন্য অপরিহার্য dewatering দক্ষতা , সরঞ্জামের জীবনকাল সর্বাধিক করা এবং ব্যয়বহুল ডাউনটাইম হ্রাস করা। একটি সক্রিয় পদ্ধতি সবসময় প্রতিক্রিয়াশীল মেরামতের চেয়ে বেশি সাশ্রয়ী হয়।

নিয়মিত রক্ষণাবেক্ষণের কাজ

এসব কাজে ধারাবাহিকতা নিশ্চিত করে ক্রমাগত অপারেশন এর বেল্ট ফিল্টার প্রেস (BFP) :

- বেল্ট পরিদর্শন এবং ধোয়া: নিশ্চিত করুন ওয়াশিং সিস্টেম পর্যাপ্ত চাপ এবং প্রবাহের সাথে সঠিকভাবে কাজ করছে। নিয়মিত পরিদর্শন ফিল্টার বেল্টs পরিধান, অশ্রু, বা অত্যধিক অন্ধত্বের লক্ষণগুলির জন্য (জমাট বাঁধা)।

- বেল্ট টেনশন এবং ট্র্যাকিং: পর্যবেক্ষণ করুন বায়ুসংক্রান্ত সিস্টেম বেল্ট সঠিক টান বজায় রাখা নিশ্চিত করতে। বেল্ট রান-অফ প্রতিরোধ করতে প্রতিদিন স্বয়ংক্রিয় ট্র্যাকিং সিস্টেম পরীক্ষা করুন, যা মারাত্মক ক্ষতির কারণ হতে পারে।

- রোলার এবং বিয়ারিং লুব্রিকেশন: সকলের উপর বিয়ারিং গ্রীস করার জন্য প্রস্তুতকারকের সময়সূচী অনুসরণ করুন রোলার . দুর্বল তৈলাক্তকরণ রোলার ব্যর্থতার একটি প্রধান কারণ।

- পলিমার সিস্টেম চেক: নিয়মিত ক্রমাঙ্কন পলিমার dosing system এবং check feed lines for blockages. The polymer solution concentration must be consistent for optimal কাদা conditioning .

- স্ক্র্যাপার ব্লেড পরিদর্শন: নিশ্চিত করুন scraper blades that remove the ফিল্টার কেক তীক্ষ্ণ এবং সঠিকভাবে সারিবদ্ধ করা হয় যাতে অবশিষ্ট কেকটি বহন করা থেকে বিরত থাকে, যা বেল্টগুলিকে অন্ধ করে দিতে পারে।

সাধারণ সমস্যা এবং সমাধান

| সমস্যা | সম্ভাব্য কারণ | সমাধান |

| ওয়েট কেক/ দরিদ্র সলিড | অপর্যাপ্ত পলিমার dosage বা দুর্বল মিশ্রণ। | কdjust the পলিমার ডোজ এবং নিশ্চিত করুন যে মিশ্রণ যন্ত্র কাজ করছে। |

| ওয়েট কেক/ দরিদ্র সলিড | ভুল বেল্ট গতি (খুব দ্রুত) বা উত্তেজনা (খুব কম)। | পানি নিষ্কাশনের সময় বাড়ানোর জন্য বেল্টটি ধীর করুন; সামঞ্জস্য করা বেল্ট টান বায়ুসংক্রান্ত সিস্টেমের মাধ্যমে। |

| স্লাজ রান-অফ (বেল্ট থেকে) | দ gravity or wedge zone is overloaded. | ফিড রেট (হাইড্রোলিক ক্ষমতা) কমিয়ে দিন এবং/অথবা বাড়ান পলিমার ডোজ শক্তিশালী flocs গঠন. |

| বেল্ট কুঁচকানো / ক্ষতি | কutomatic tracking system failure or inconsistent belt tension. | ট্র্যাকিং সিলিন্ডারে বাতাসের চাপ পরীক্ষা করুন এবং ধ্বংসাবশেষ বা ত্রুটির জন্য সেন্সর পরিদর্শন করুন। |

| উচ্চ Vibration / Noise | জীর্ণ বা জব্দ রোলার বিয়ারিং. | বিপর্যয়কর রোলার ব্যর্থতা রোধ করতে অবিলম্বে প্রভাবিত রোলার বিয়ারিংগুলি প্রতিস্থাপন করুন। |

বেল্ট ফিল্টার প্রেস প্রযুক্তিতে উদ্ভাবন

যদিও দুটি বেল্টের মধ্যে চাপ ব্যবহারের মূল নীতিটি স্থির থাকে, বেল্ট ফিল্টার প্রেসes (BFPs) ক্রমাগত বিকশিত হচ্ছে, প্রাথমিকভাবে অটোমেশন, নিয়ন্ত্রণ এবং ডিজাইনে অগ্রগতির মাধ্যমে। এই উদ্ভাবনগুলি সর্বাধিক করার উপর দৃষ্টি নিবদ্ধ করা হয় dewatering দক্ষতা , অপারেশনাল খরচ কমানো (OPEX), এবং মেশিন পরিচালনা করা সহজ করে তোলে।

কutomated Polymer Dosing Systems

দ consistency of কাদা conditioning BFP কর্মক্ষমতা সবচেয়ে গুরুত্বপূর্ণ ফ্যাক্টর. আধুনিক সিস্টেমগুলি এই প্রক্রিয়াটিকে অপ্টিমাইজ করার জন্য উন্নত পর্যবেক্ষণ ব্যবহার করে৷

- রিয়েল-টাইম মনিটরিং: নতুন সিস্টেম ব্যবহার অপটিক্যাল পরিমাপ (যেমন, লেজার সেন্সর বা ক্যামেরা) নিরীক্ষণ করতে কাদা এবং floc structure as it enters the press.

- কI and Algorithm Control: বিশ্লেষণ করে কাদা রিয়েল-টাইমে ধারাবাহিকতা এবং প্রবাহ হার, স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা সঠিকভাবে সামঞ্জস্য করতে মালিকানাধীন অ্যালগরিদম ব্যবহার করুন, প্রায়ই কI দ্বারা সমর্থিত পলিমার dosage এবং flow rate.

- সুবিধা: এটি ম্যানুয়াল, বিষয়গত সামঞ্জস্যের প্রয়োজনীয়তা দূর করে, যার ফলে কম হয় পলিমার খরচ ($40%$ পর্যন্ত সঞ্চয়) এবং সামঞ্জস্য বজায় রাখা পিষ্টক কঠিন ইনকামিং স্লাজ গুণমান ওঠানামা সত্ত্বেও.

উচ্চ-চাপ এবং বর্ধিত ডিওয়াটারিং ডিজাইন

নকশা উদ্ভাবন চূড়ান্ত শুষ্কতা বৃদ্ধি ফোকাস ফিল্টার কেক এবং boosting থ্রুপুট .

- মডুলার এবং উল্লম্ব প্রেস: নতুন ডিজাইনে চাপ জোনের জন্য একটি নিম্ন-প্রোফাইল বা উল্লম্ব কনফিগারেশন রয়েছে। এটি মেশিনের পদচিহ্ন হ্রাস করে, যেখানে এটি আদর্শ করে তোলে স্থান প্রয়োজনীয়তা একটি সীমাবদ্ধতা.

- বর্ধিত মাধ্যাকর্ষণ অঞ্চল: কিছু মডেল একটি স্বাধীন তৃতীয় বেল্ট বা একটি প্রসারিত, ঝোঁক অন্তর্ভুক্ত মাধ্যাকর্ষণ নিষ্কাশন অঞ্চল বিশেষায়িত লাঙ্গল বা উপাদান (যেমন Roto-Kone®) দিয়ে চাপ অঞ্চলের আগে আরও বিনামূল্যে জল অপসারণ করুন। এটি পাতলা স্লাজগুলির ক্ষমতা উল্লেখযোগ্যভাবে বৃদ্ধি করে।

- বর্ধিত রোলার: প্রেসগুলি এখন সাধারণত $7$, $8$, এমনকি $12$ দিয়ে তৈরি করা হয় রোলার চাপ অঞ্চলে, প্রায়শই ছোট ব্যাস এবং বৃহত্তর বেল্টের মোড়ক সহ, কেকটিকে আরও তীব্র এবং দীর্ঘায়িত চাপ এবং শিয়ার করার জন্য, যার ফলে সর্বোচ্চ অবশিষ্ট আর্দ্রতা অপসারণ

স্মার্ট অপারেশন এবং রিমোট মনিটরিং

দ integration of BFPs into the ইন্ডাস্ট্রিয়াল ইন্টারনেট অফ থিংস (IIoT) নিরাপদ, আরো দক্ষ, এবং কম তত্ত্বাবধানে অপারেশন করার অনুমতি দেয়।

- দূরবর্তী ডায়াগনস্টিকস: পিএলসি ভিত্তিক নিয়ন্ত্রণ প্যানেল এখন নেটওয়ার্ক-সক্ষম, সরবরাহকারী এবং প্ল্যান্ট ম্যানেজারদের দূরবর্তীভাবে পারফরম্যান্স মেট্রিক্স নিরীক্ষণ করতে, সেটিংস সামঞ্জস্য করতে এবং শারীরিকভাবে অনসাইটে সমস্যাগুলি নির্ণয় করার অনুমতি দেয়৷

- ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ: সেন্সরগুলি মূল উপাদানগুলির অপারেশনাল ঘন্টা এবং কম্পনের মাত্রা ট্র্যাক করে (যেমন রোলার এবং bearings). This data allows operators to schedule রক্ষণাবেক্ষণ আগে একটি ভাঙ্গন ঘটে, নিশ্চিত করে সত্য ক্রমাগত অপারেশন .

বেল্ট ফিল্টার প্রেস প্রযুক্তির ভবিষ্যত প্রবণতা

দ trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern বর্জ্য জল চিকিত্সা plants .

ক্রমবর্ধমান অটোমেশন

দ goal is to achieve near-autonomous operation with minimal operator intervention.

- স্ব-সামঞ্জস্য: ভবিষ্যতের BFPগুলি সেন্সর-ভিত্তিক ফিডব্যাক লুপের উপর আরও বেশি নির্ভর করবে যা স্বয়ংক্রিয়ভাবে ফিড রেট সামঞ্জস্য করে, বেল্ট গতি , এবং pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- কutomated Cleaning: বর্ধিত স্ব-পরিষ্কার চক্র যা কম জল এবং রাসায়নিক এজেন্ট ব্যবহার করে যাতে বেল্টগুলি অন্ধ থাকে।

উন্নত শক্তি দক্ষতা

কs utility costs rise, reducing power demand is a primary goal.

- পরিবর্তনশীল স্পিড ড্রাইভ (VSDs): সমস্ত মোটর (ড্রাইভ, পাম্প, ওয়াশার) তে উচ্চ-দক্ষ VSD-এর ব্যাপক ব্যবহার প্রেসকে শুধুমাত্র বর্তমানের জন্য প্রয়োজনীয় শক্তি ব্যবহার করার অনুমতি দেবে। থ্রুপুট এবং কাদা characteristics .

- হাইড্রোলিক বনাম বায়ুসংক্রান্ত: ভাল নির্ভুলতা এবং নিম্ন বায়ু/তেল খরচের জন্য হাইড্রোলিক বা বায়ুসংক্রান্ত টেনশন সিস্টেমের আরও পরিমার্জন।

দূরবর্তী পর্যবেক্ষণ এবং নিয়ন্ত্রণ

দ push toward centralized control systems across entire water facilities will continue.

- ডিজিটাল টুইন প্রযুক্তি: কার্যক্ষমতার পূর্বাভাস দিতে, সেটপয়েন্ট অপ্টিমাইজ করতে এবং অপারেটরদের নিরাপদে প্রশিক্ষণ দিতে রিয়েল-টাইম ডেটা দিয়ে BFP-এর সিমুলেটেড মডেল ব্যবহার করে।

- মোবাইল ইন্টারফেস: রুগ্ন ট্যাবলেট বা মোবাইল অ্যাপের মাধ্যমে সম্পূর্ণ ডিওয়াটারিং সিস্টেম নিয়ন্ত্রণ ও পর্যবেক্ষণ করা, অপারেটরের গতিশীলতা এবং প্রতিক্রিয়াশীলতা বৃদ্ধি করে।

উপসংহার

মূল সুবিধার সংকলন

দ বেল্ট ফিল্টার প্রেস (BFP) একটি মৌলিক এবং অত্যন্ত কার্যকর টুকরা অবশেষ ডিওয়াটারিং সরঞ্জাম টেকসই বর্জ্য ব্যবস্থাপনার জন্য গুরুত্বপূর্ণ। এর সাফল্য বৈশিষ্ট্যগুলির একটি শক্তিশালী সংমিশ্রণ থেকে উদ্ভূত হয়:

- খরচ দক্ষতা: উল্লেখযোগ্যভাবে ভলিউম হ্রাস দ্বারা কাদা (উচ্চ অর্জন পিষ্টক কঠিন বিষয়বস্তু), BFPs নাটকীয়ভাবে কম পরিবহন এবং নিষ্পত্তি খরচ বর্জ্য জল চিকিত্সা plants এবং industry.

- ক্রমাগত অপারেশন: দ mechanical, non-batch process allows for high থ্রুপুট এবং reliable 24/7 service, optimizing plant efficiency.

- সরলতা এবং নির্ভরযোগ্যতা: অত্যন্ত জটিল যন্ত্রপাতির সাথে তুলনা করে, BFP-এর মূল নকশা—লাভারেজিং মাধ্যাকর্ষণ, পলিমার কন্ডিশনিং এবং যান্ত্রিক চাপ রোলার - তুলনামূলকভাবে সহজ, যা সহজ অপারেশন এবং অনুমানযোগ্য বেল্ট প্রেস রক্ষণাবেক্ষণ .

দ Future Outlook

দ BFP is not a stagnant technology. Fueled by the demands for greater শক্তি দক্ষতা , কম পরিচালন ব্যয়, এবং হ্রাসকৃত জনবল, প্রবণতা দিকে অগ্রসর হচ্ছে স্মার্ট অটোমেশন . ভবিষ্যত সিস্টেম ক্রমবর্ধমান সংহত হবে স্বয়ংক্রিয় নিয়ন্ত্রণ ব্যবস্থা এবং sophisticated sensors to optimize পলিমার ডোজ এবং বেল্ট গতি রিয়েল-টাইমে, ন্যূনতম মানব তদারকির সাথে সামঞ্জস্যপূর্ণ কর্মক্ষমতা প্রদান করে।

উচ্চ পরিমাণে তরল বর্জ্য নিয়ে কাজ করে এমন যেকোনো সুবিধার জন্য, বেল্ট ফিল্টার প্রেস একটি প্রমাণিত, সাশ্রয়ী এবং বিকশিত সমাধান প্রদান করে চলেছে কঠিন পদার্থ বিচ্ছেদ এবং sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

প্রায়শই জিজ্ঞাসিত প্রশ্ন (FAQ)

প্রশ্ন 1: একটি বেল্ট ফিল্টার প্রেস দ্বারা অর্জিত সাধারণ চূড়ান্ত কেক সলিড সামগ্রী কী?

ক বেল্ট ফিল্টার প্রেস (BFP) সাধারণত একটি ফাইনাল অর্জন করে পিষ্টক কঠিন থেকে সীমাবদ্ধতা 18% থেকে 35% , ধরনের উপর ব্যাপকভাবে নির্ভর করে কাদা . জৈব জৈবিক স্লাজ প্রায়শই এই সীমার নীচের প্রান্তে পরিণত হয়, যখন আঁশযুক্ত স্লাজ (কাগজ শিল্পের মতো) বা খনিজ স্লাজগুলি উচ্চ প্রান্তে পৌঁছাতে পারে।

প্রশ্ন 2: কিভাবে একটি বেল্ট ফিল্টার প্রেস একটি সেন্ট্রিফিউজের সাথে তুলনা করে?

| বৈশিষ্ট্য | বেল্ট ফিল্টার প্রেস (BFP) | সেন্ট্রিফিউজ |

| অপারেশনাল খরচ | সাধারনত নিম্ন শক্তি খরচ. | সাধারনত higher energy consumption due to high rotational speed. |

| রক্ষণাবেক্ষণ | সহজ, যান্ত্রিক, বেল্ট/রোলারগুলিতে ফোকাস করা। | আরও জটিল, উচ্চ-গতির ঘূর্ণায়মান অংশ এবং অত্যাধুনিক নিয়ন্ত্রণ জড়িত। |

| থ্রুপুট | উচ্চ, suited for continuous, large-volume flow. | উচ্চ, can achieve greater থ্রুপুট কম জায়গায়। |

| পদচিহ্ন | প্রয়োজন a বড় পায়ের ছাপ এর অনুভূমিক নকশার কারণে। | প্রয়োজন a ছোট পায়ের ছাপ (উল্লম্ব/কম্প্যাক্ট ডিজাইন)। |

| চূড়ান্ত কঠিন | সাধারণত 18% - 35% . | প্রায়ই সামান্য উচ্চ অর্জন করতে পারেন পিষ্টক কঠিন (25% - 40%)। |

প্রশ্ন 3: BFP এর জন্য সবচেয়ে গুরুত্বপূর্ণ অপারেশনাল ভেরিয়েবল কি?

দ most critical operational variable is the পলিমার ডোজ (রাসায়নিক কন্ডিশনার)। পলিমার শক্তিশালী, স্থিতিশীল গঠন করে flocs যা দক্ষতার সাথে জল ছেড়ে দেয়। ডোজ খুব কম হলে, কেক ভিজে যায় এবং স্লাজ বন্ধ হয়; যদি এটি খুব বেশি হয় তবে এটি অপব্যয় এবং এর ফলে কেকের গঠন দুর্বল হতে পারে। সর্বোত্তম ডোজ বজায় রাখা গুরুত্বপূর্ণ dewatering দক্ষতা .

প্রশ্ন 4: ফিল্টার বেল্ট কতক্ষণ স্থায়ী হয়?

দ lifespan of the ফিল্টার বেল্ট অত্যন্ত পরিবর্তনশীল, উপর নির্ভর করে কাদা characteristics (যেমন, ঘষিয়া তুলিয়া ফেলিতে সক্ষম উপকরণ যেমন গ্রিট), এর তীব্রতা ওয়াশিং সিস্টেম , এবং সঠিক বেল্ট টান এবং tracking. Under ideal conditions with good রক্ষণাবেক্ষণ , একটি বেল্ট যে কোন জায়গা থেকে স্থায়ী হতে পারে 1 থেকে 5 বছর .

প্রশ্ন 5: "অন্ধ" মানে কি?

অন্ধ সূক্ষ্ম কঠিন কণার ছিদ্র আটকে গেলে ঘটে ফিল্টার বেল্ট . এটি পানিকে (ফিল্ট্রেট) প্রবেশ করতে বাধা দেয়, উল্লেখযোগ্যভাবে হ্রাস করে dewatering দক্ষতা এবং leading to a very wet filter cake. Regular and effective operation of the ওয়াশিং সিস্টেম অন্ধত্ব প্রতিরোধ করার জন্য প্রয়োজন।

+86-15267462807

+86-15267462807